Uzay Kafes Yapı sistemlerine ait bilinen ilk çalışmalar , Alexander Graham Bell tarafından 1898 ile 1908 tarihleri arasında bazı deniz ve hava taşıtlarının gövdelerini oluşturmak amacı ile yapılmış olanlardır. Bell, bu konstrüksiyonları tetrahedral geometri ile en hafif ve güçlü strüktürleri oluşturarak gerçekleştirmeyi hedeflemişti.

Yaklaşık 100 yıldan fazla bir süredir, birçok mühendis bu alanda strüktür detayları üzerinde çalışmışlar ve birçok farklı yapı tipi günümüze kadar gelmiştir. Bunlardan en önemlileri Dr.Ing. Max Mengeringhousen tarafından 1943 de geliştirilen ve MERO sistemi adı ile literature geçen dolu gövdeli yüksek kalite çelik kürelerin düğüm elemanı olarak kullanıldığı sistemdir. Bunun yanında çok sayıda konstürksiyon sistemi ve düğüm detayı mühendislerce geliştirilmiş ve uygulanmaktadır.

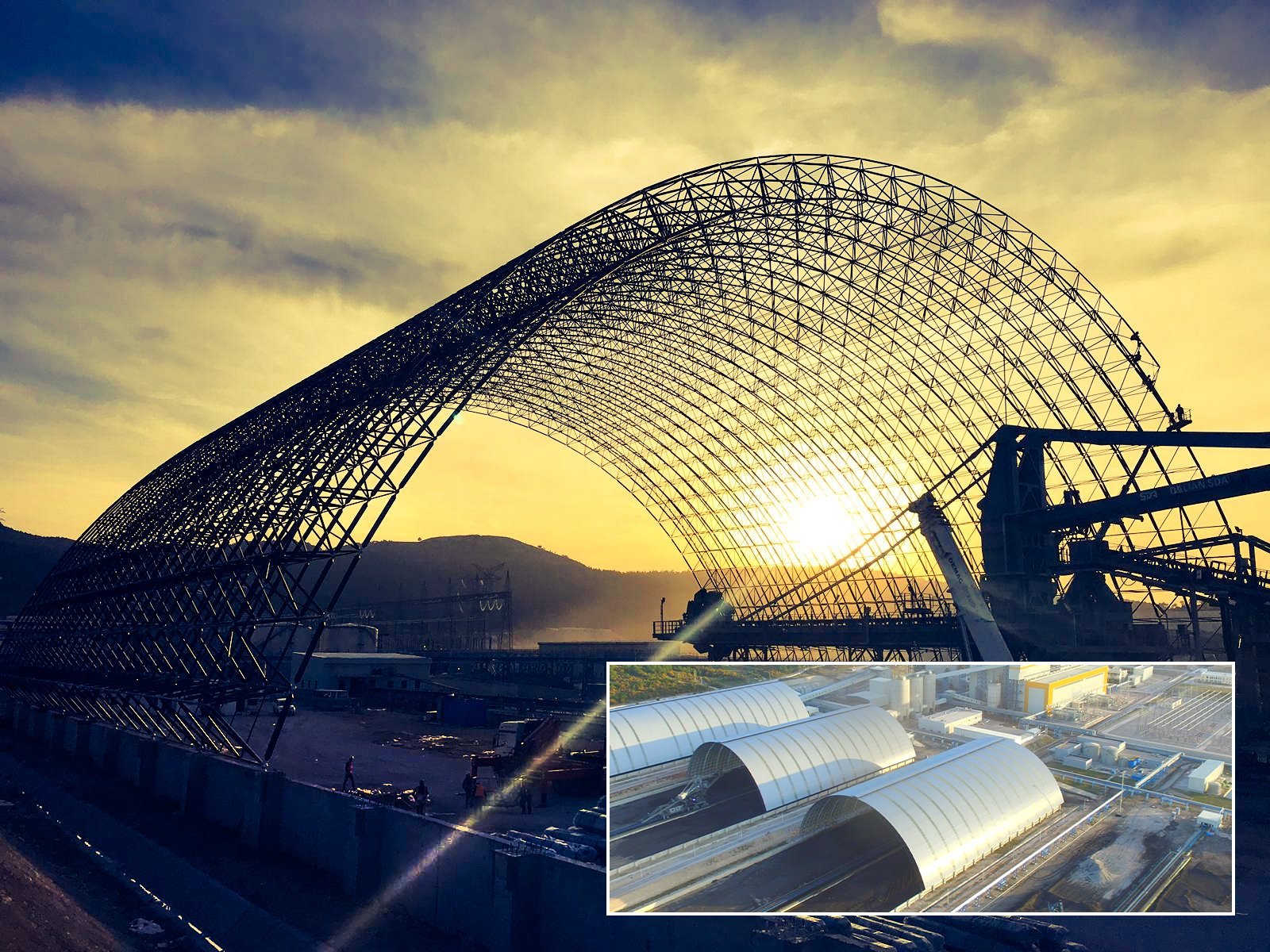

Uzay kafes yapı sistemleri , çubuk elemanlar ve düğüm elemanlardan oluşan, sistematik ve optimum konstrüksiyonlarıdır. Tüm çubuk elemanların düğümlerde birleşmesi prensibi ile momentler düğümlerde sıfırlanmakta ve buna bağlı olarak yapıyı oluşturan çubuk elamanlar sadece çekme ve basınca karşı çalıştığı kabulü ile hesaplar yapılmaktadır . Bu hesaplar sonucunda optimize edilmiş, son derece hafif ve güçlü çatı konstrüksiyonları tasarlanabilmektedir.

Uzay Kafes Sistemlerin sahip olduğu prefabrik yapı özelliğini sağlayan temel unsur yapıyı oluşturan modüler sistem kavramıdır. Yapıyı oluşturan modül tipi, tasarım aşamasında yapılacak seçime göre kare dikdörtgen, üçgen, altıgen şeklinde olabilmektedir.

Modül seçiminde, ekonomi, imalat ve montaj kolaylıkları, sistemin maruz kaldığı yükler altında yapılacak yapısal analiz gerekleri, geometrik koşullar (aks aralıkları, vs.) ve de estetik unsurlar göz önünde bulundurulmalıdır.

POLARKON üstlendiği projelerde yapımını gerçekleştireceği konstrüksiyonların mimari ve static tasarımlarını kendi bünyesinde istihdam ettiği Mimari Tasarım Ofisi ve Yapısal Tasarım Ofisi ile gerçekleştirmektedir.

POLARKON, tüm çalışmalarını işin yapımı için gerekli işbirliği ve koordinasyon içinde yürütmeyi projenin başarıya ulaşması açısından önemli ve gerekli saymaktadır. Bu amaçla, projenin her safhasında olduğu gibi tasarım aşamasında da diğer proje grupları ile işbirliği içinde gerekli katkıyı en üst düzeyde sağlamayı görev bilir.

Tasarım çalışmaları kapsamında,

POLARKON'un ,imalatları ulusal ve uluslararası kalite standartlarına uygun olarak gerçekleştirilmekte olup, her aşama da etkin bir denetim sistemi oluşturulması amacı ile , uzay kafes sistemlerin üretimine uygun ISO kalite yönetim sistemi uygunlanmaktadır.

Söz konusu sistem ; proje çalışmalarından başlayarak, satın alma, malzeme temini, depolama, imalat, testler , sevkiyat, montaj ve montaj sonrası kontrole değin tüm işlemleri tarif eden , talimat ve prosedürlerden oluşmaktadır.

Tüm sistemi denetlemek ve geliştirmek amacı ile POLARKON kalite kontrol şefi ve sorumluları sürekli ve düzenli hizmet vermektedir.

Kısaca özetlemek gerekir ise , söz konusu kalite kontrol sistemi gereğince;

Gerekli malzemelerin temini için tüm sipariş işlemleri POLARKON’ un onaylı tedarikçilerinden teklif almak suretiyle yapılmakta,

Sipariş verilen malzemeler kalite yönetim sistemi çerçevesinde belirlenen satın alma prosedürlerinde tanımlanan kabul işlemleri uyarınca gerekli testleri yapılmak suretiyle kabulü yapılmakta,

İmalat safhasında tüm ara kontroller kalite kontrol elemanlarınca denetlenmekte ve her işlem kayıt altına alınmaktadır.

Fiziksel muayene ve ölçü kontrollerinin yanında, mekanik darbeli ve darbesiz testler periyodik olarak yapılmaktadır.

Elektrostatik toz boya ve metal kaplama işlemleri kaplama sonrası kaplama kalınlıklarının sayısal ölçme aletleri ile ölçülmesi suretiyle kontrol edilmesi, her fırınlama işlemi için mekanik tutunma testleri yapılması ve kayıt altına alınması düzenli olarak yapılmaktadır.

Sonuç olarak , POLARKON da üretimi gerçekleştirilen her proje bir üretim kodu ile üretilmekte ve kalite kontrol planı çerçevesinde tüm testler ve kontroller kayıt altına alınmak suretiyle takip edilmektedir.

Uzay kafes sistemleri POLARKON’ da tüm montaj çalışmaları, projenin ön çalışmaları sırasında montaj mahallinde yapılan inceleme sonuçlarına göre önceden yapılan planlama ve montaj projesine uygun olarak yapılmaktadır.

POLARKON montaj yetkilileri , her iş için önceden üzerinde çalıştıkları bir montaj projesini sahanın çevresel koşulları , yörenin koşulları ve imkanları , montaj yapacak ekibin uygunluğu, montaj süreçleri ve statik gereksinimler v.b. tüm unsurları gözeterek bir montaj projesi hazırlamakta ve uygulamada bu projeye uygun olarak planlanmakta ve gerçekleştirilmektedir.

Günlük çalışmalar detayları ile Günlük Faaliyet Raporu (GFR) ile kayıt altına alınır ve merkez ile paylaşılır. Bu şekilde projenin merkezden de takibi sağlanmaktadır.

Montajın merkez tarafından uygun görülen aşamalarında ve sonunda , POLARKON teknik elemanlarınca, işin projede tasarlandığı şekilde tamamlandığına ilişkin fiziksel muayene, ölçüm ve montaj sonrası denetlemeler yapılır ve raporlanır.